¿Cuánto dinero puede ahorrar el mantenimiento predictivo a una empresa industrial?

La cantidad de dinero que una planta industrial puede ahorrar utilizando el mantenimiento predictivo puede variar en función de los factores como el tamaño y la complejidad de la planta, el tipo y el número de máquinas y equipos que se utilizan, así como la eficacia del programa de mantenimiento predictivo.

Beneficios del mantenimiento predictivo

El mantenimiento predictivo potencialmente puede ahorrar a las plantas una cantidad significativa de dinero a través de estos beneficios:

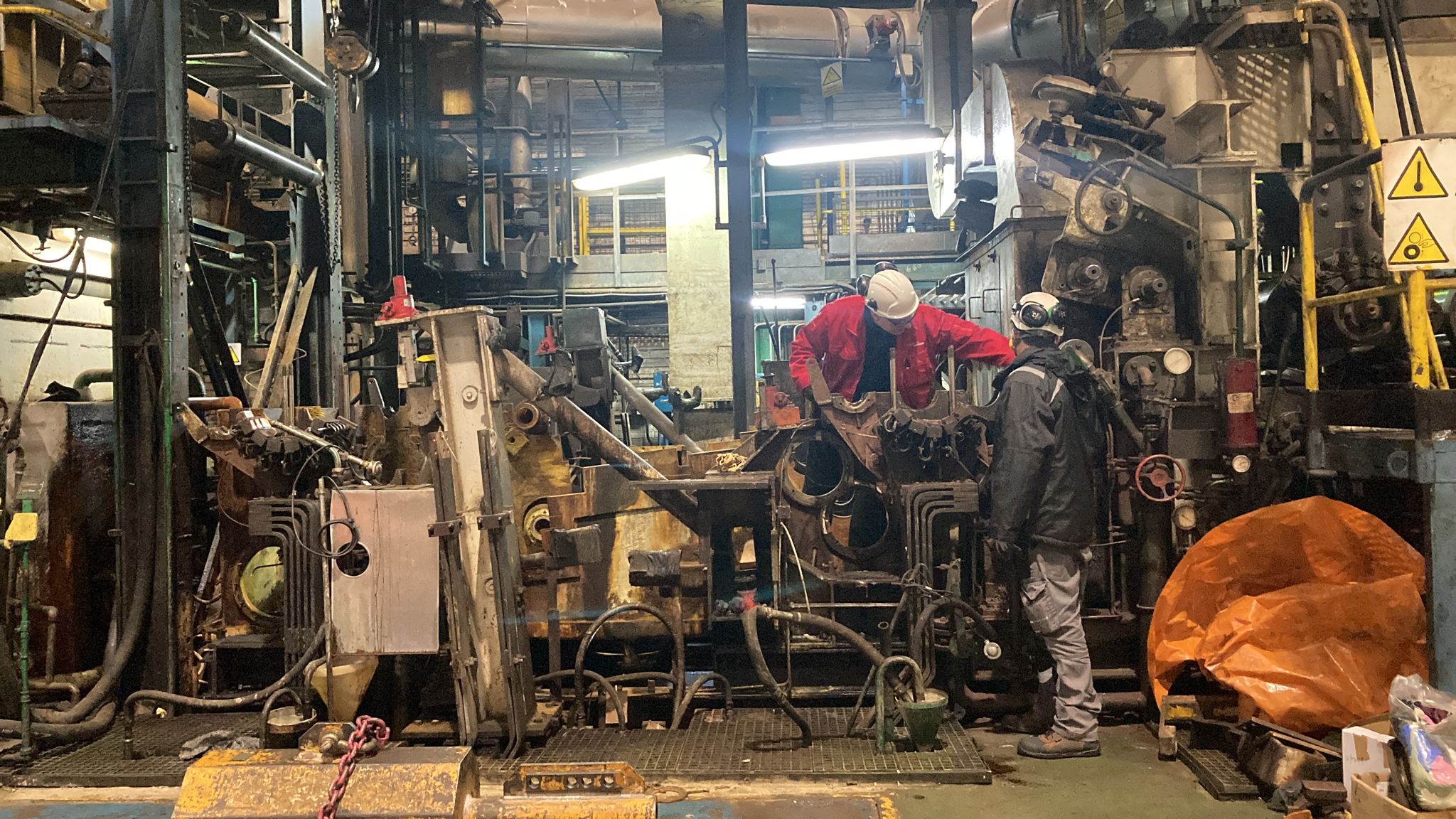

Reducción del tiempo de paradas y mejora del tiempo de funcionamiento de equipos

Reducción de los costos de mantenimiento

Aumento de la productividad

Prolongación de la vida útil de equipos y reducción de los costos de repuestos

Mejora de la eficiencia operativa y de la productividad

Aumento de la seguridad de las personas y de los procesos

Mejora en la planificación de recursos

Un estudio realizado por PWC reveló que "los principales factores de éxito (del mantenimiento predictivo) son el tiempo de disponibilidad de la fábrica y la seguridad. Los costos del tiempo de paradas pueden ascender a medio millón de euros (o dólares) al día en ingresos perdidos, por lo que hemos llegado a un punto en el que los beneficios de reducir los costos de mantenimiento por un pequeño porcentaje son bastante insignificantes en comparación con los que se obtienen al mejorar el tiempo de disponibilidad".

Según el estudio de PWC, el mantenimiento predictivo mejora el tiempo de disponibilidad en un 51%

Además, este estudio establece que se pueden cumplir los siguientes objetivos: reducción de costos (11%), reducción de riesgos asociados a la seguridad, la salud, el medio ambiente y la calidad (SHEQ) (8%), ampliación de la vida útil de los activos (7%) y mejora de la satisfacción del cliente (12%).

Sin embargo, el mayor ahorro del mantenimiento predictivo procede de la reducción del tiempo de paradas.

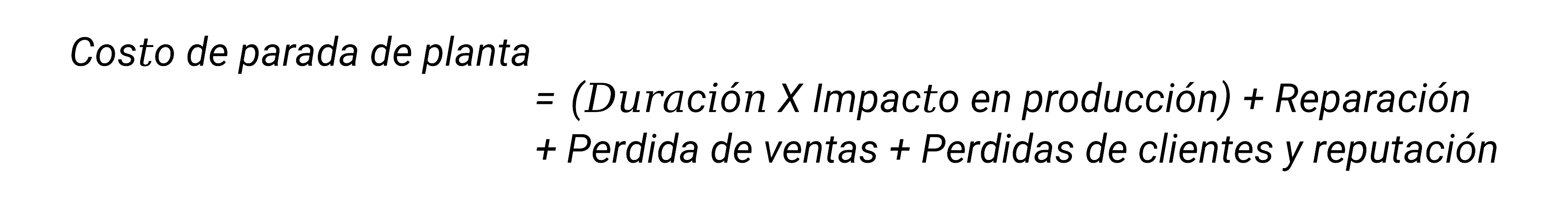

El costo del tiempo de paradas

Hay varios factores que hay que tener en cuenta a la hora de calcular el costo de paradas de una planta industrial. Algunos de los factores clave a tener en cuenta son:

- La duración del tiempo de paradas: Cuanto más largo sea el periodo de inactividad, mayor será el coste global.

- El impacto en la producción: Si el equipo que se saca de servicio es crítico para el proceso de producción, el coste del tiempo de inactividad será mayor debido a la pérdida de productividad.

- El costo de las reparaciones y el mantenimiento: El coste de reparar el equipo y volver a ponerlo en línea también tendrá que ser considerado.

- El costo de la pérdida de ventas e ingresos: Si la avería de los equipos provoca una pérdida de ventas o de ingresos, deberá incluirse en el cálculo del costo total.

- El costo de la pérdida de clientes y de reputación: El tiempo de parada también puede conducir a la pérdida de clientes y al daño de la reputación de la empresa, lo que puede tener impactos financieros a largo plazo.

Según el informe The True Cost Of Downtime las grandes plantas pierden una media de 323 horas de producción al año. El costo medio anual de la pérdida de ingresos, las sanciones económicas, el tiempo de paro del personal y el reinicio de las líneas es de 532.000 dólares por hora o 172 millones de dólares por planta al año.

El costo medio del tiempo de paradas es de 172 millones de dólares por planta al año

Es lógico preguntarse por qué no todas las plantas industriales tienen un programa de mantenimiento predictivo o por qué los programas de mantenimiento predictivo no se traducen en resultados económicos.

Obstáculos para la implementación del mantenimiento predictivo

Puede haber varios obstáculos para llevar a cabo la implementación de un programa de mantenimiento predictivo, entre ellos los siguientes:

- Disponibilidad limitada de información y recursos: Puede haber poca información y recursos disponibles sobre el mantenimiento predictivo, lo que dificulta que las organizaciones lo conozcan y lo apliquen.

- Falta de concienciación: Los beneficios del mantenimiento predictivo pueden no ser bien entendidos por algunas personas, principalmente porque es un concepto relativamente nuevo y no todas las industrias y organizaciones pueden haber sido expuestas a él.

- Conceptos erróneos sobre el mantenimiento predictivo: Puede haber algunas ideas erróneas sobre el mantenimiento predictivo, como la creencia de que es demasiado complejo o caro de implementar. Estas ideas erróneas pueden disuadir a las organizaciones de considerar el mantenimiento predictivo.

- Falta de experiencia: La implantación de un programa de mantenimiento predictivo requiere conocimientos y experiencia en análisis de datos y diagnóstico de maquinaria. Si no se dispone de la experiencia necesaria dentro de la organización, puede ser difícil implementar un programa de mantenimiento predictivo.

- Costo: La implantación de un programa de mantenimiento predictivo puede requerir una inversión significativa en herramientas de recopilación y análisis de datos, así como en formación y personal para operar el programa. Esto puede ser un obstáculo para las organizaciones con presupuestos limitados para inversiones.

- Resistencia al cambio: El cambio de un enfoque tradicional de mantenimiento reactivo a un enfoque de mantenimiento predictivo puede ser un reto ya que requiere un cambio de mentalidad y de procesos. Esto puede provocar la resistencia del personal acostumbrado al enfoque tradicional.

¿Qué pasa con las empresas que ya tienen mantenimiento predictivo?

La mayoría de los programas de mantenimiento predictivo se han implantado siguiendo las técnicas de análisis del mantenimiento centrado en la fiabilidad (RCM) y no con el objetivo de reducir el tiempo de paradas de la planta.

Durante la implantación, los departamentos de mantenimiento se esfuerzan por aplicar las técnicas de inspección (análisis de vibraciones, termografía, análisis de aceite, etc.) más adecuadas para sus activos industriales y por formar al personal para que ejecute correctamente estas técnicas de inspección.

Una vez implantada, la gestión del mantenimiento predictivo se limita a analizar los datos de los sensores, los instrumentos o los datos de laboratorio y a generar órdenes de trabajo cuando hay signos tempranos de fallo.

Los programas de mantenimiento predictivo rara vez cuantifican y registran los ahorros o la reducción del tiempo de paradas de la planta. Esto significa que los resultados no se visualizan.

En conclusión, el mayor ahorro del mantenimiento predictivo es la reducción de las paradas de planta, que pueden reducirse hasta en un 50%. Sin embargo, los programas de mantenimiento predictivo no se implementan en base a este objetivo, sino a técnicas de análisis RCM y su gestión se centra en el análisis de datos de las máquinas.

Esto lleva a la necesidad de implementar herramientas de mantenimiento predictivo y de gestión centradas en los resultados financieros. Power-MI es una herramienta de gestión del mantenimiento predictivo centrada en los procesos para la gestión de la inspección de activos, el registro de fallos y la documentación de ahorros.

¿Qué es Power-MI?

Power-MI es una herramienta en la nube que le permite diseñar y gestionar su mantenimiento predictivo con todas las técnicas en una plataforma. Informes fáciles, órdenes de trabajo automáticas e integración a CMMS.

Leer más